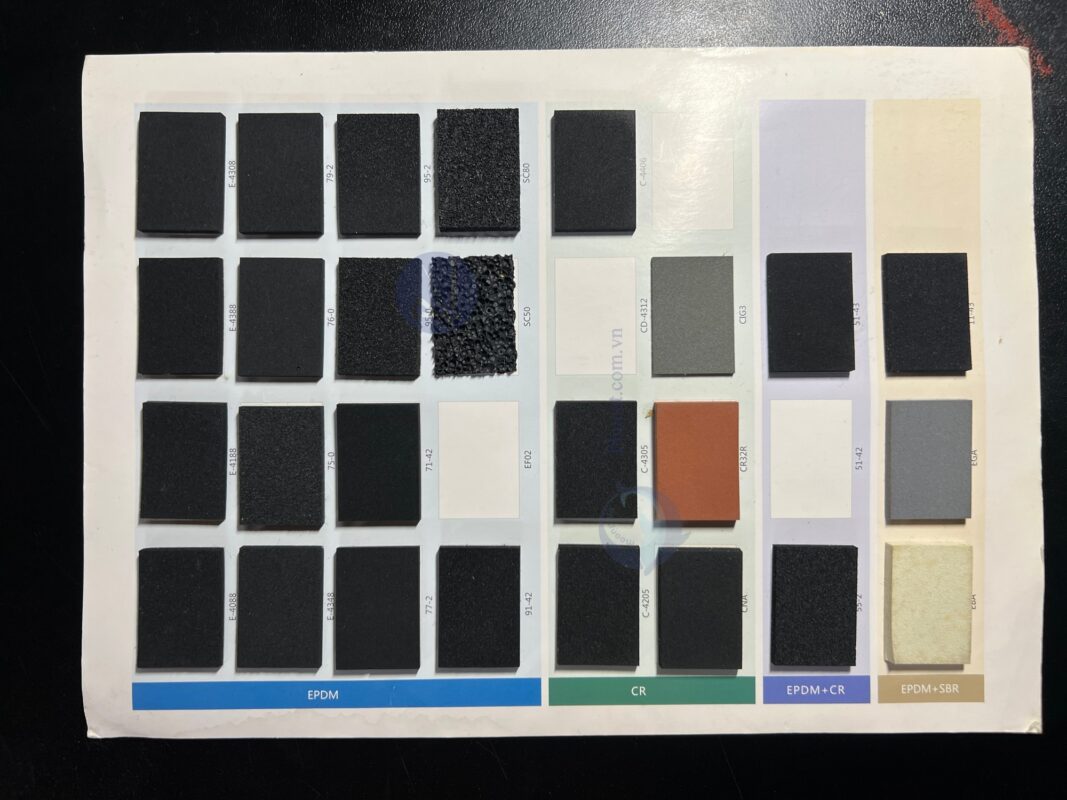

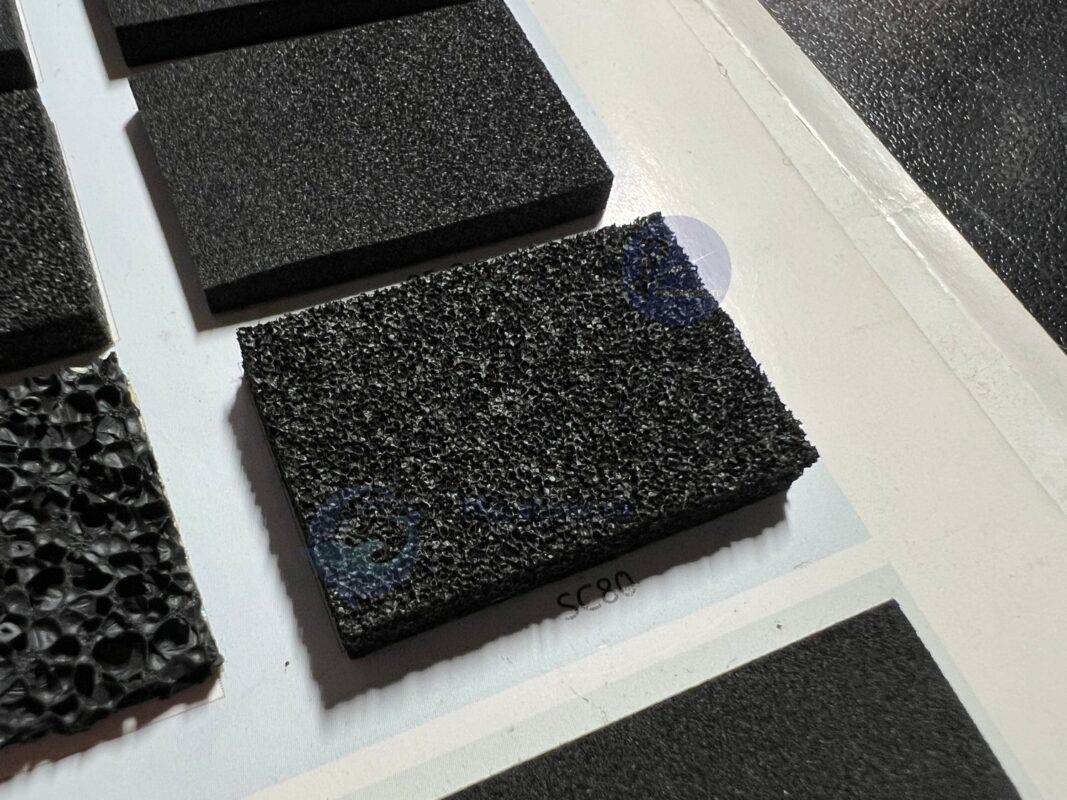

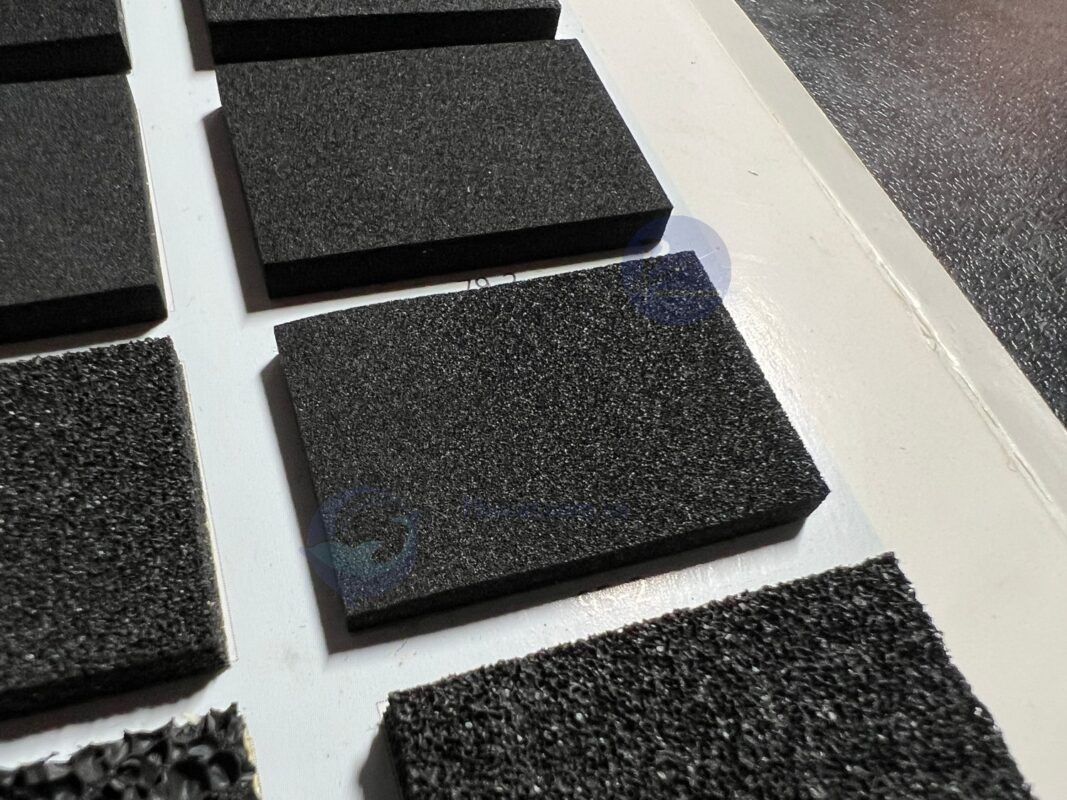

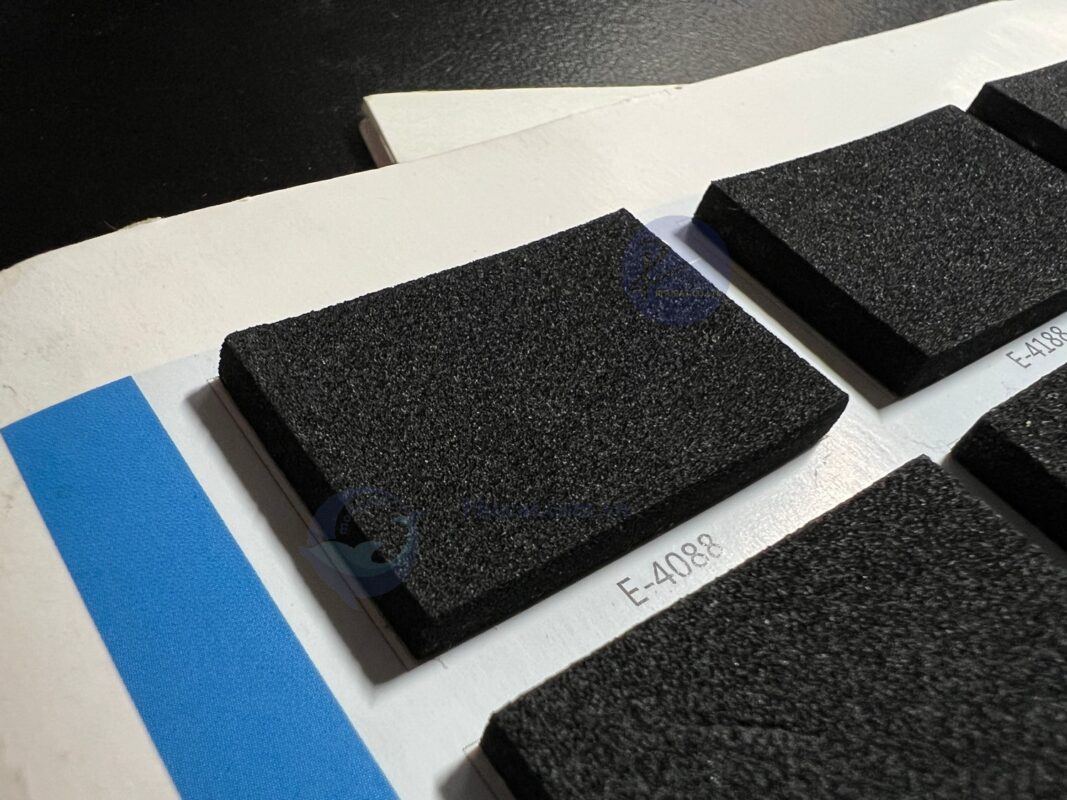

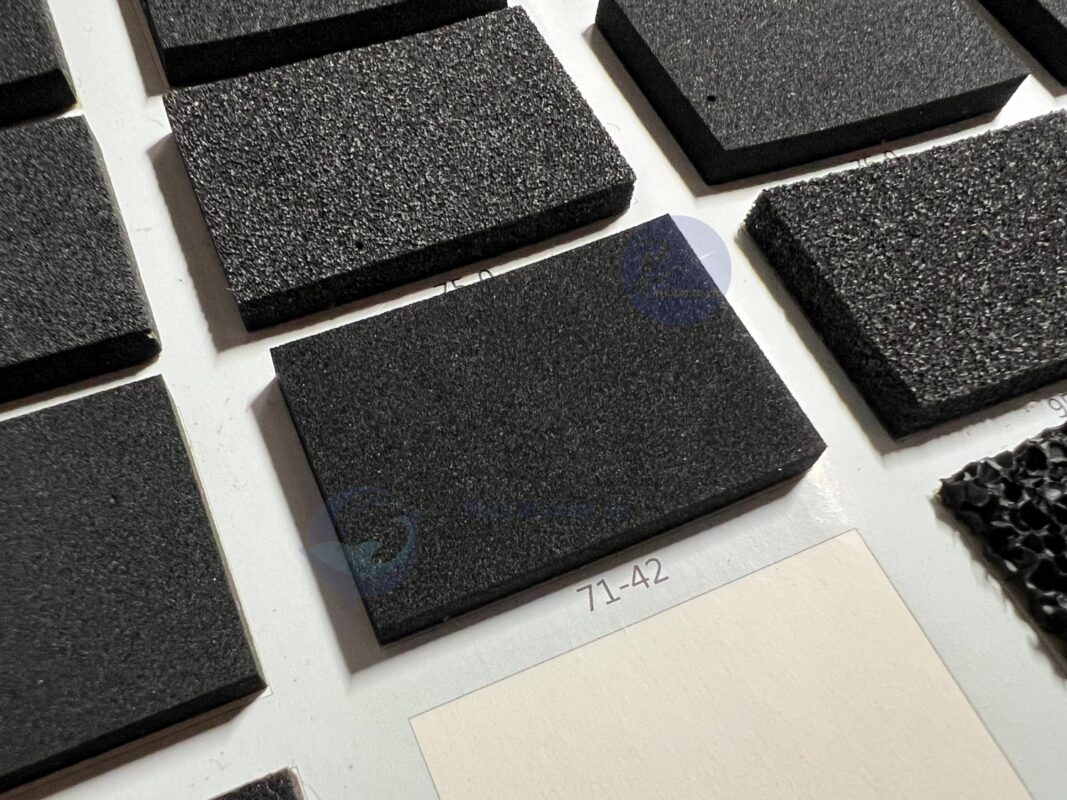

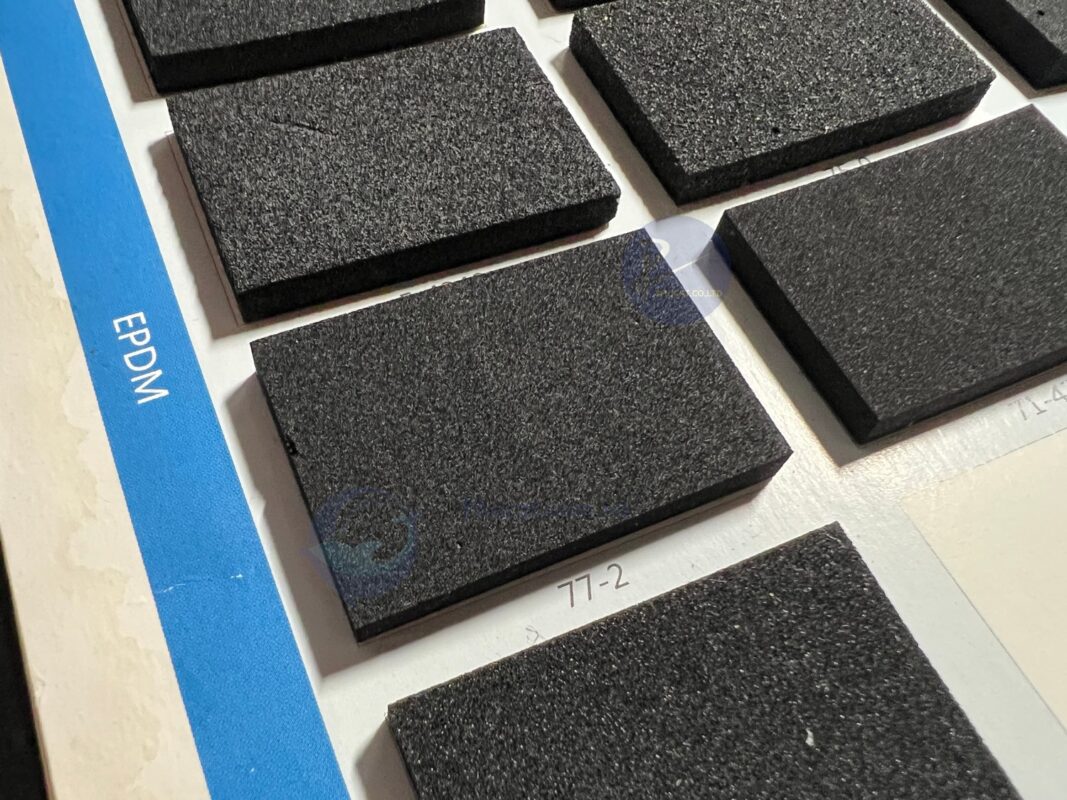

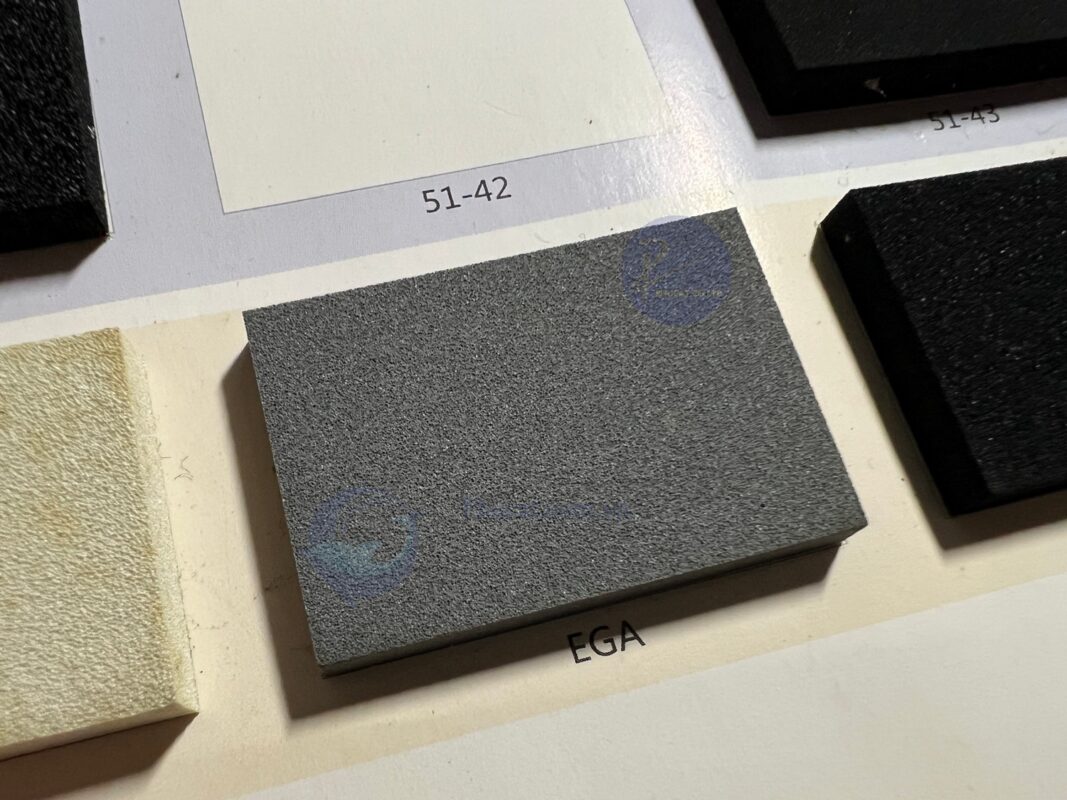

Xốp EPDM (Ethylene Propylene Diene Monomer)

Thành phần: Xốp EPDM làm từ cao su tổng hợp Ethylene Propylene Diene Monomer, thường có cấu trúc ô kín. Vật liệu này không chứa halogen (thân thiện môi trường, đạt chuẩn RoHS).

Đặc tính vật lý: Xốp EPDM nổi bật về khả năng chống chịu thời tiết, ozone, tia UV, cũng như chịu được nhiệt độ khắc nghiệt trong thời gian dài. Nhiệt độ làm việc rộng (có thể xuống tới -40°C hoặc thấp hơn và lên tới ~120°C) giúp EPDM thích hợp cho môi trường ngoài trời. Vật liệu này còn kháng lão hóa trước kiềm, axit và hơi nước rất tốt. Ngoài ra, EPDM foam có trọng lượng nhẹ nhưng độ bền cơ học khá cao, khả năng đàn hồi và hấp thụ va đập tốt, cũng như cách nhiệt hiệu quả. Đặc biệt, EPDM foam có độ chống mài mòn và trượt cao so với các loại cao su xốp khác.

Ưu điểm: Xốp EPDM có khả năng chống thời tiết tuyệt vời (không bị nứt vỡ do nắng mưa, ozon). Vật liệu chịu được nhiệt độ cao liên tục mà ít lão hóa (độ bền nhiệt rất tốt). EPDM foam cũng không thấm nước, kháng UV/ozon nên bền bỉ ngoài trời. Tính đàn hồi, nén ép và phục hồi của EPDM khá tốt, giúp nó làm kín hiệu quả (kín khí, kín nước) mà vẫn duy trì độ bền sau nén. Về âm học, xốp EPDM có mật độ đủ cao để góp phần giảm ồn và chấn động (thường dùng làm đệm giảm rung, giảm ồn trong ô tô). EPDM còn không chứa halogen, đạt tiêu chuẩn an toàn (ví dụ RoHS) và có thể đáp ứng yêu cầu chống cháy cơ bản (nhiều sản phẩm EPDM foam đạt FMVSS 302).

Nhược điểm: Điểm yếu lớn của EPDM là không bền với dầu, nhiên liệu và dung môi công nghiệp – cao su EPDM sẽ trương nở hoặc suy giảm nhanh khi tiếp xúc dầu nhớt. Ngoài ra, độ bền cơ học (độ xé rách, kéo đứt) của xốp EPDM tuy tốt nhưng không cao bằng một số cao su khác như CR. Trong các ứng dụng đòi hỏi chống cháy cao hoặc chịu dầu, EPDM không phải lựa chọn phù hợp nếu không được bổ sung phụ gia đặc biệt. Giá thành EPDM cũng thuộc mức trung bình – không rẻ như SBR.

Ứng dụng phổ biến: Nhờ khả năng chống thời tiết và đàn hồi cao, xốp EPDM được dùng nhiều làm gioăng, đệm kín ngoài trời: ví dụ ron cửa, ron kính ô tô, dải chống thấm cho cửa sổ, tủ điện ngoài trời; đệm weatherstripping trong xây dựng. Trong công nghiệp ô tô, EPDM foam làm gioăng cửa xe, gioăng kính chắn gió giúp chống nước và giảm tiếng ồn. Ngoài ra, xốp EPDM còn dùng làm đệm cách nhiệt cho máy điều hòa, vòng đệm tủ điện, thiết bị HVAC trên mái, và vật liệu làm kín trong môi trường hơi nước hoặc acid nhẹ (như vòng đệm đường ống hơi). EPDM foam cũng được ứng dụng làm bộ phận giảm chấn, chống rung trong máy móc do đặc tính hấp thụ va đập của nó.

Xem thêm : EPDM Foam là gì? Ưu điểm và ứng dụng của xốp EPDM trong công nghiệp hiện đại

Nguồn tham khảo: namliong.com.tw, engineeredmaterialsinc.com, foaminsider.com

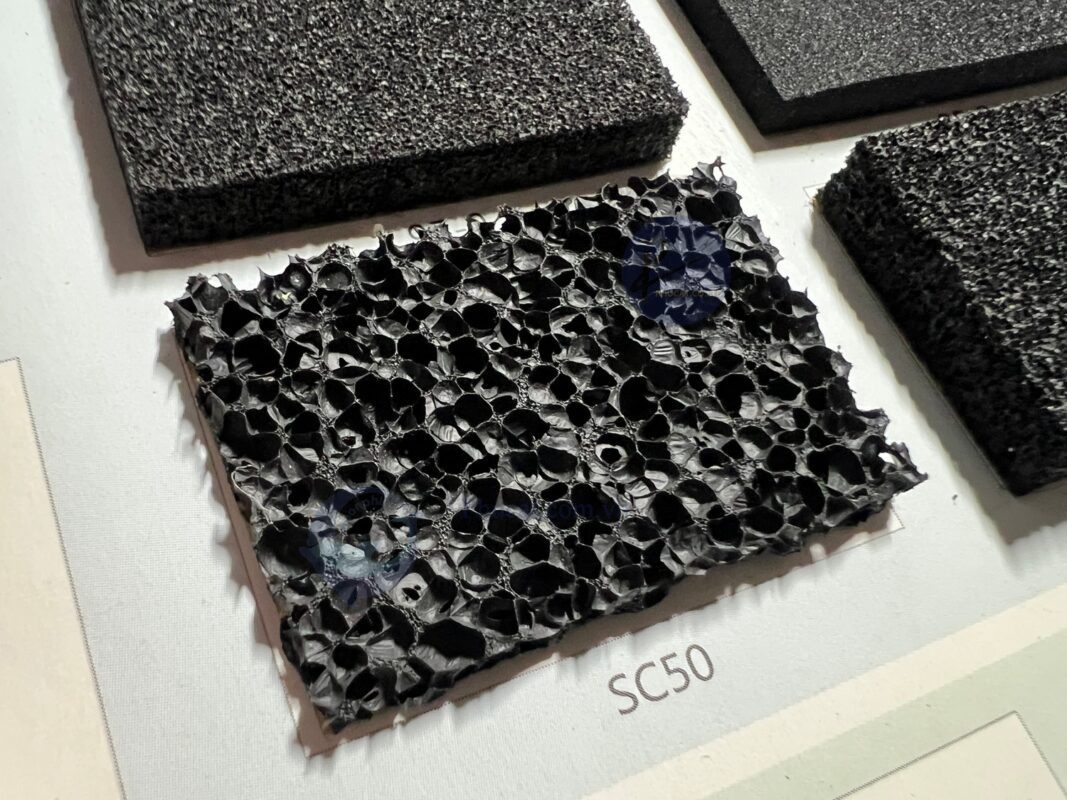

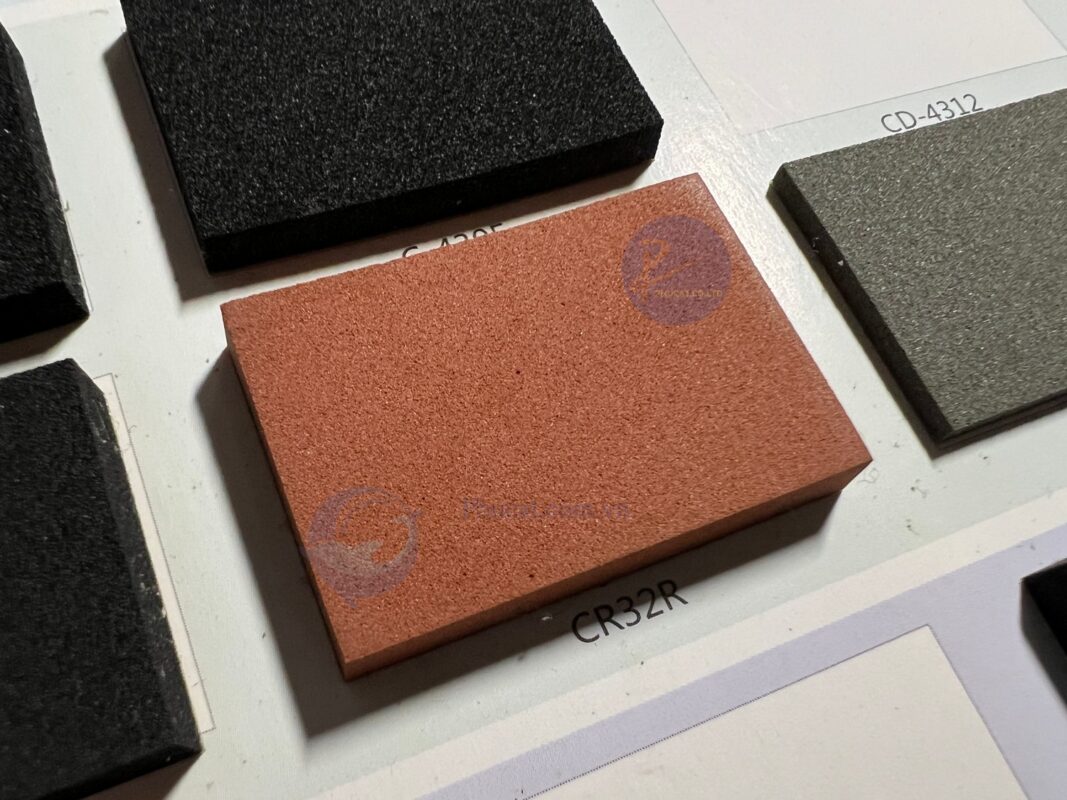

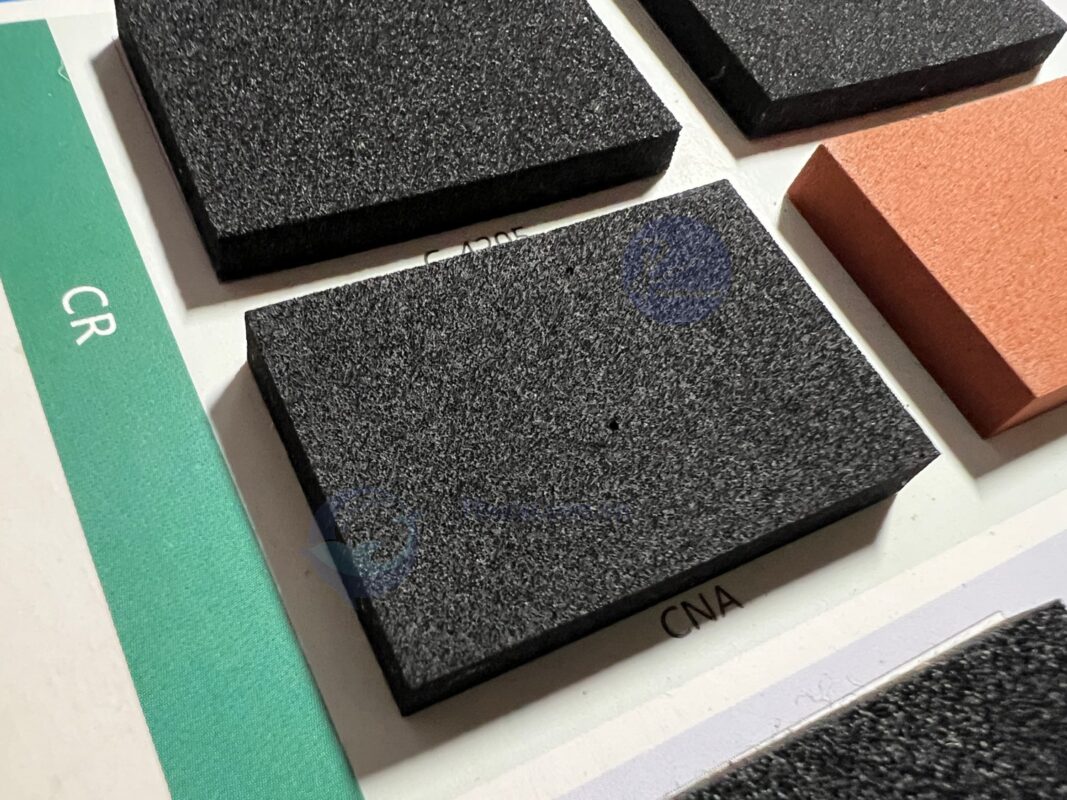

Xốp CR (Cao su Neoprene) – Đặc tính và ứng dụng

Thành phần: Xốp CR (cao su Chloroprene – Neoprene) là loại bọt cao su tổng hợp với cấu trúc ô kín, được biết đến nhờ khả năng kháng dầu, chống cháy và chống lão hóa rất tốt.

Đặc tính vật lý: Về cơ tính, cao su CR có độ bền cơ lý cao, chịu va đập và mài mòn tốt, đồng thời có độ dẻo dai, độ bền kéo và độ giãn dài lớn. Dải nhiệt độ hoạt động của CR vào khoảng -20°C đến +110°C, thấp hơn EPDM nhưng đủ cho nhiều ứng dụng kỹ thuật. Ưu thế nổi bật của xốp CR là khả năng kháng dầu mỏ, mỡ, dung môi và nhiên liệu tốt hơn EPDM. Bên cạnh đó, CR có khả năng chịu thời tiết và ozon tuyệt vời (dù chưa bằng EPDM) nhờ chứa clo trong cấu trúc polymer. Đặc biệt, Neoprene là vật liệu tự chống cháy, khó bắt lửa và tự tắt khi loại bỏ nguồn lửa – tính năng này rất quan trọng trong các ứng dụng cần vật liệu chống cháy. Tuy nhiên, cao su CR có giá thành cao hơn một số loại cao su khác và khả năng chịu lạnh kém hơn EPDM (trở nên cứng ở nhiệt độ rất thấp). Ngoài ra, theo thời gian CR có thể hấp thụ một chút hơi ẩm, nên đôi khi không được khuyến khích cho mục đích cách điện cao áp (mặc dù trong hầu hết trường hợp, CR vẫn là chất cách điện tốt ở điều kiện khô).

Ưu điểm: CR có độ bền kéo, chống rách và chống mài mòn cao. Nó kháng dầu mỡ, dung môi tốt và tự chống cháy. Vật liệu đàn hồi tốt, giảm chấn hiệu quả và chịu được môi trường khắc nghiệt vừa phải (nắng, mưa, nước biển…).

Nhược điểm: Giá thành cao hơn EPDM và SBR. Không bền trong môi trường nhiệt độ quá thấp. Có thể hấp thụ ẩm nhẹ theo thời gian, không phù hợp cho mục đích cách điện cao áp lâu dài.

Ứng dụng phổ biến: Xốp CR được sử dụng đa dạng trong các ngành công nghiệp. Trong ngành ô tô, cao su CR (Neoprene) được dùng làm gioăng, phớt trong động cơ và hệ thống nhiên liệu – nơi có sự tiếp xúc với dầu, xăng – nhờ khả năng kháng dầu và nhiệt độ tốt. Nhiều loại gioăng làm kín, vòng đệm trong máy móc công nghiệp cũng sử dụng cao su CR để đảm bảo hoạt động bền bỉ khi tiếp xúc dầu, thời tiết hoặc hóa chất nhẹ. Trong HVAC, bọt CR Neoprene được dùng làm vật liệu cách nhiệt linh hoạt cho đường ống điều hòa và thiết bị thông gió, bởi nó chịu nhiệt, chống cháy và giảm chấn tốt. Trong lĩnh vực hàng hải, cao su CR xuất hiện ở các ứng dụng như bộ đồ lặn và thiết bị bảo hộ chống thấm nước – do neoprene foam có tính chống nước, giữ nhiệt cơ thể và có thể cán mỏng dán vải để làm wetsuit hoặc áo cứu sinh. Trong tiêu dùng và thể thao, xốp CR được dùng làm đệm bảo vệ (như bọc đầu gối, khuỷu tay), tấm lót thiết bị tập gym, hoặc đế giày – nhờ tính đàn hồi, chống va đập và dễ gia công. Nhiều sản phẩm quen thuộc được làm từ neoprene foam, ví dụ: tấm cách âm, miếng bịt tai nghe, hoặc thậm chí đệm ghế ngồi. Có thể thấy, foam CR là vật liệu đệm đa năng với ưu điểm chịu dầu, chịu thời tiết và chống cháy, thích hợp cho các ứng dụng yêu cầu độ bền cơ học và an toàn cháy nổ cao.

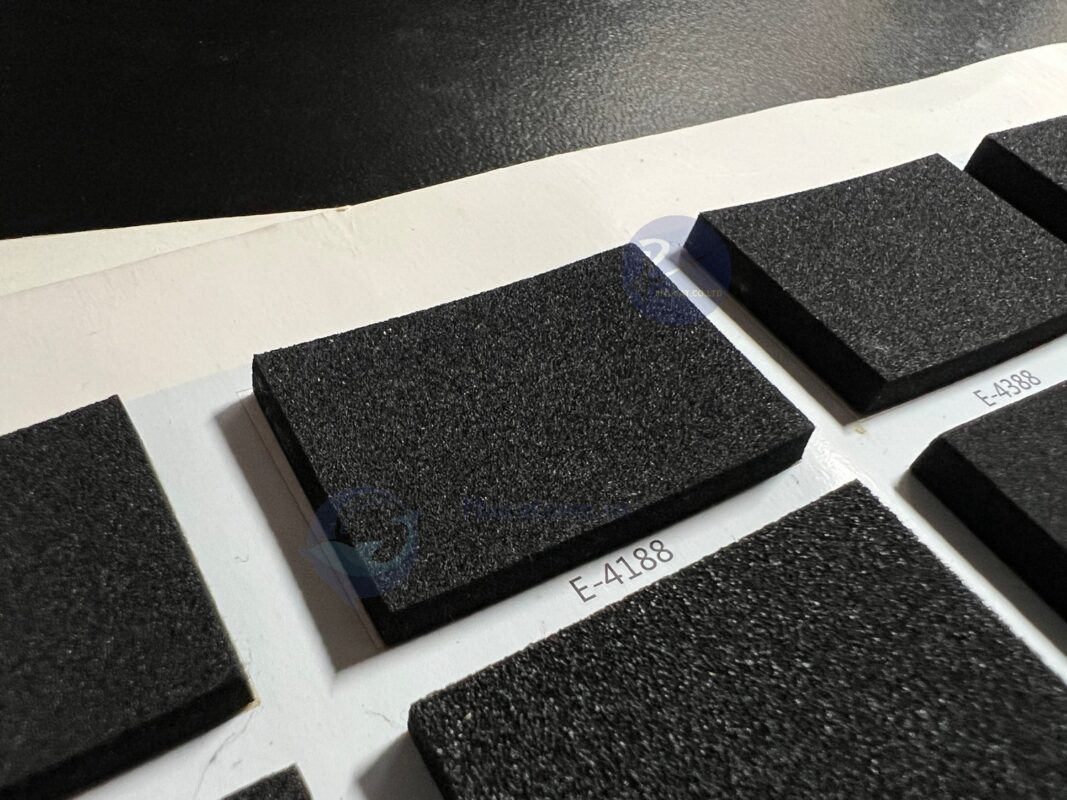

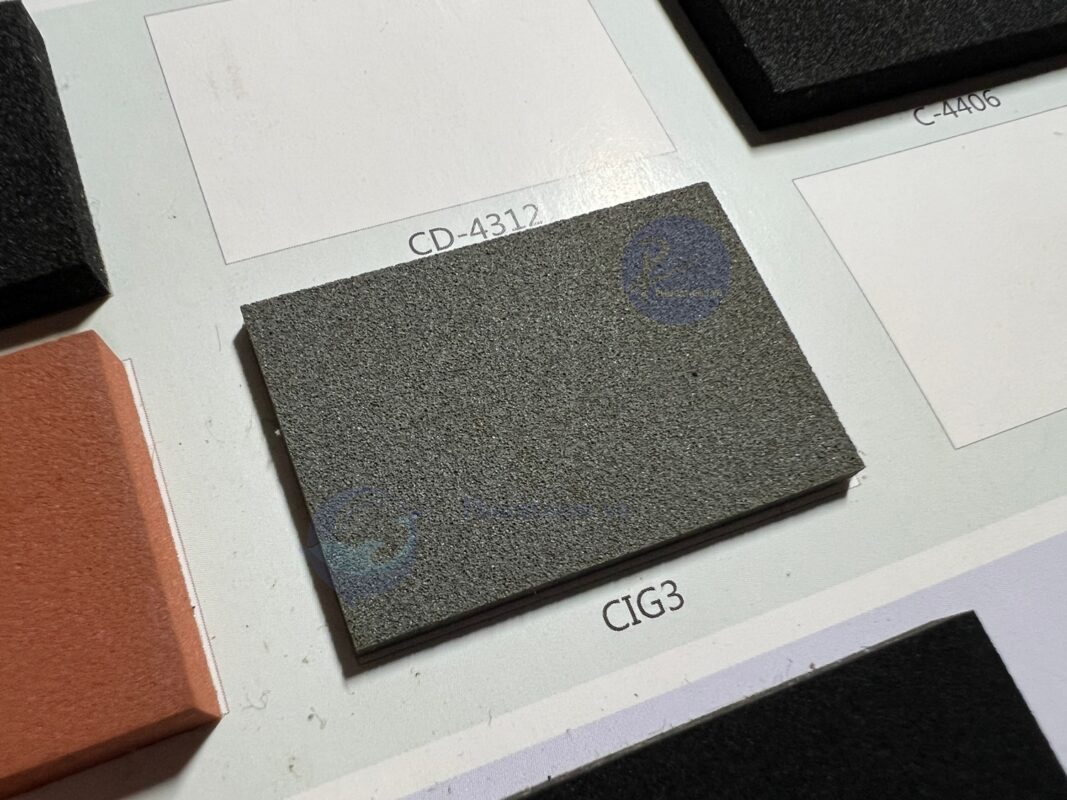

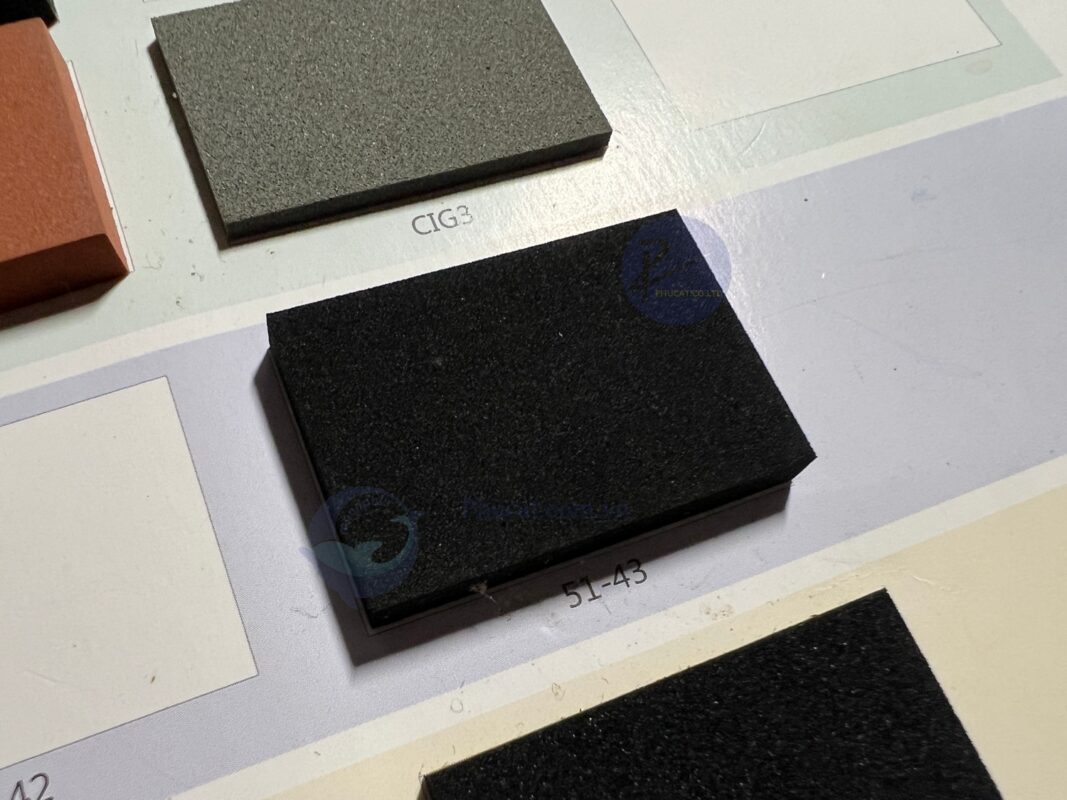

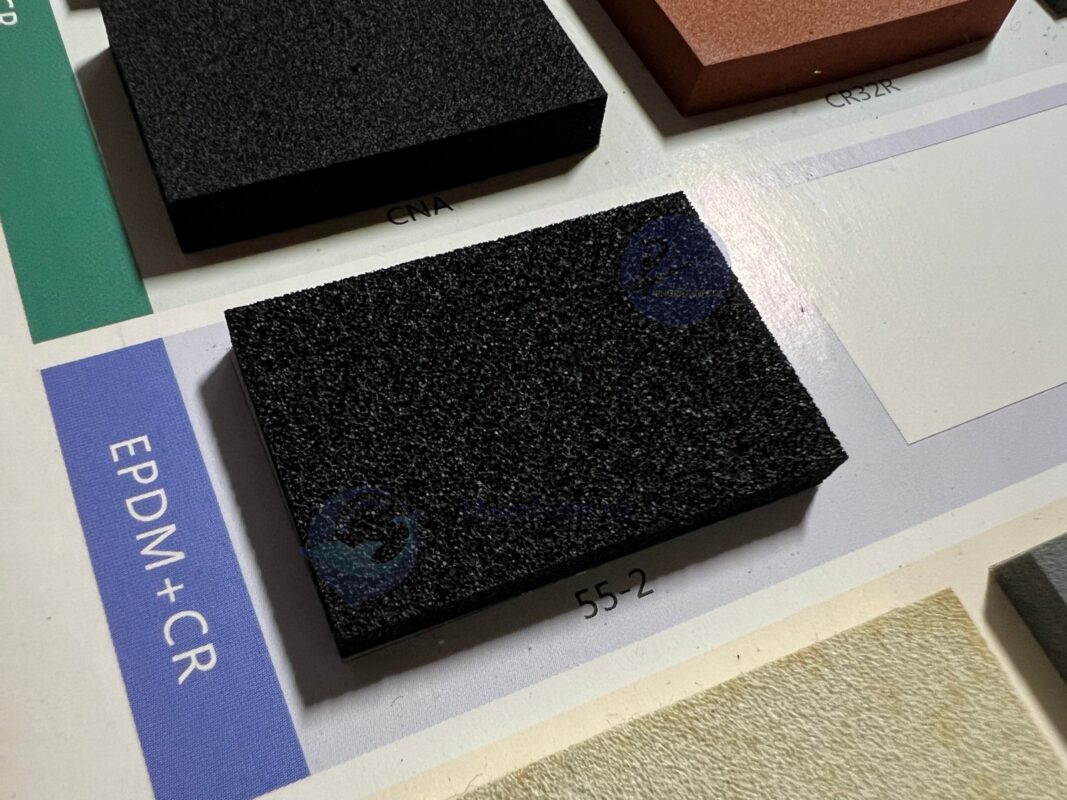

Xốp EPDM+CR (Blend EPDM/Chloroprene)

Thành phần: Đây là loại xốp hỗn hợp EPDM và CR (Neoprene), kết hợp hai polymer để tận dụng ưu điểm của cả hai. Tỷ lệ pha trộn có thể khác nhau tùy nhà sản xuất, nhưng mục đích chung là tạo ra vật liệu đa năng, cân bằng. Xốp EPDM+CR thường có cấu trúc ô kín, có thể thêm phụ gia chống cháy để thỏa mãn các tiêu chuẩn như UL-94 hoặc FMVSS 302.

Đặc tính vật lý: Nhờ sự kết hợp polymer, xốp EPDM+CR có độ linh hoạt và bền cơ học cao, đồng thời vẫn chống chịu thời tiết tốt. Vật liệu này duy trì được khả năng kháng ozone, UV và nước tuyệt vời của EPDM, đồng thời hưởng lợi từ độ dẻo dai và kéo giãn của Neoprene. Kết quả là EPDM+CR có độ bền ozon rất cao, độ bền thời tiết xuất sắc, và độ bền cơ học (chịu kéo xé) cũng cải thiện so với EPDM nguyên chất. Xốp EPDM/CR cũng có tính chậm cháy tốt hơn EPDM thuần nhờ thành phần CR chứa clo, nhiều sản phẩm đạt dễ dàng tiêu chuẩn FMVSS 302 hoặc UL94 HBF mà không cần halogen. Độ đàn hồi, giảm chấn, chống va đập của xốp blend này rất đáng chú ý – vật liệu mềm dẻo, hấp thụ rung động và cách âm hiệu quả (tính chất giảm ồn, tiêu âm tốt hơn so với EPDM thường). Nhiệt độ làm việc của EPDM+CR nằm trong khoảng -40°C đến ~100°C (giới hạn bởi thành phần CR), phù hợp đa số môi trường công nghiệp thông thường.

Ưu điểm: Sự kết hợp EPDM/CR tạo ra vật liệu đa năng và kinh tế nhờ “lấy cái hay của cả hai”. Cụ thể, xốp EPDM+CR có độ bền thời tiết và kháng UV, nước xuất sắc như EPDM, đồng thời dẻo dai và chịu nén tốt như Neoprene. Vật liệu này duy trì tính đàn hồi ở nhiệt độ thấp (tốt hơn EPDM thuần) và phục hồi nén liên tục ổn định theo thời gian. Nhờ neoprene, nó còn có khả năng kháng cháy tốt hơn EPDM (đáp ứng các tiêu chuẩn cháy trong ô tô, hàng không). EPDM+CR cũng thể hiện độ bền cơ học tổng thể cao – “lấy sức mạnh của cả hai vật liệu” nên vừa bền thời tiết, vừa kín dầu, kiềm, axit ở mức chấp nhận được. Đặc biệt, loại xốp này hấp thụ rung chấn, giảm tiếng ồn rất tốt, thích hợp làm đệm cách âm, chống rung động. Một ưu điểm quan trọng khác là giá thành hợp lý hơn so với dùng CR nguyên chất – pha EPDM vào giúp giảm chi phí mà vẫn đảm bảo hiệu năng. Do đó EPDM+CR thường được xem là vật liệu làm gioăng đệm đa dụng, hiệu quả về chi phí trong nhiều ứng dụng kỹ thuật.

Nhược điểm: Mặc dù cải thiện nhiều mặt, xốp EPDM+CR vẫn thừa hưởng điểm yếu của EPDM là kháng dầu kém. Loại blend này không phù hợp trong môi trường ngập dầu hoặc xăng, vì cũng như EPDM thuần, nó sẽ suy giảm nhanh khi tiếp xúc hydrocarbon. Bên cạnh đó, tuy có cải thiện chống cháy, EPDM+CR vẫn không chống dầu tốt bằng NBR và không chịu nhiệt cao bằng EPDM thuần (giới hạn nhiệt ~100°C bởi CR). Nếu thành phần EPDM chiếm tỷ lệ cao, tính năng kháng dầu/hoá chất sẽ giảm so với CR; ngược lại nếu CR nhiều thì khả năng kháng thời tiết giảm so với EPDM. Tuy nhiên, các tỷ lệ pha thường cân bằng để không có nhược điểm nào quá trội, ngoài yếu tố giá vẫn còn cao hơn so với blend có SBR.

Ứng dụng phổ biến: Nhờ tính đa năng, xốp EPDM+CR được sử dụng rộng rãi làm gioăng đệm trong công nghiệp ô tô và sản xuất thiết bị. Tiêu biểu như gioăng cửa xe, gioăng đèn, gioăng tủ điện, bộ phận làm kín HVAC, nơi cần vật liệu vừa chịu được môi trường ngoài trời (nắng mưa), vừa chống cháy và giảm rung. Trong ô tô, nhiều gioăng cao su loại phổ thông là từ cao su blend EPDM/CR, kết hợp độ bền thời tiết của EPDM với độ dẻo của CR. Ngoài ra, xốp EPDM+CR còn làm đệm chống va đập, cách âm cho máy phát điện, máy nén, hoặc vòng đệm trong các thiết bị gia dụng (máy giặt, tủ lạnh) để giảm tiếng ồn và rung lắc. Đây cũng là vật liệu làm kín đa dụng trong xây dựng (băng đệm cửa, điều hòa…) do hiệu năng cao và giá vừa phải.

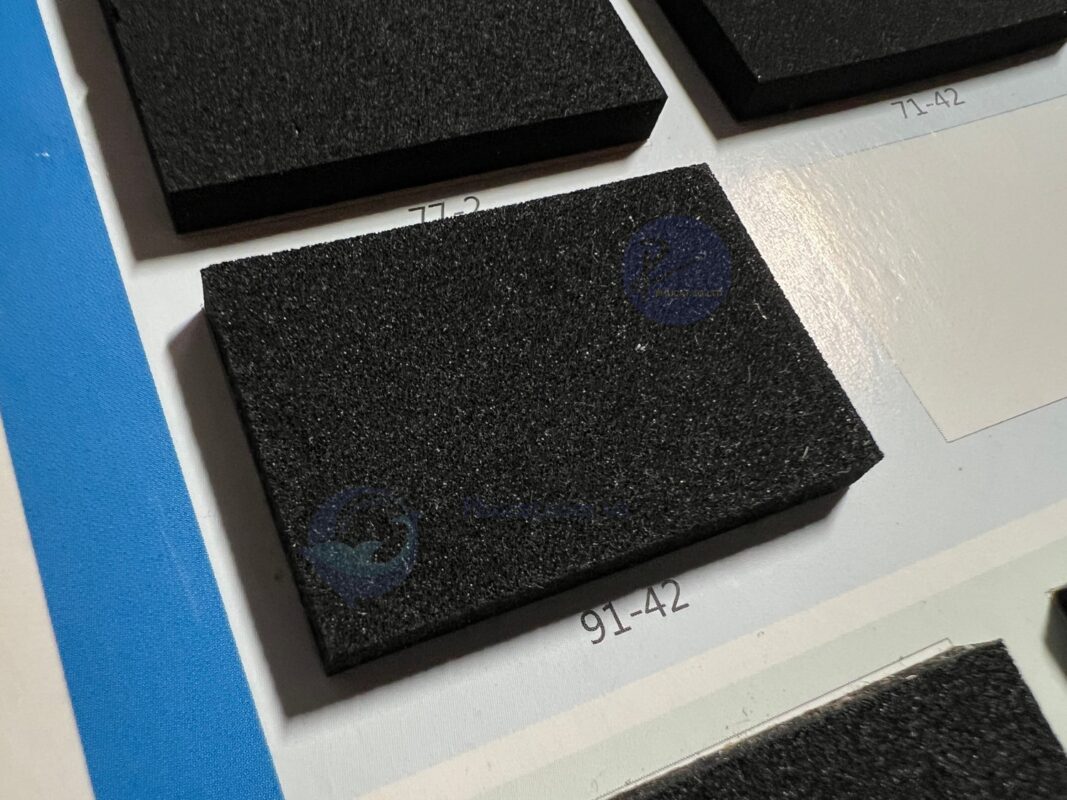

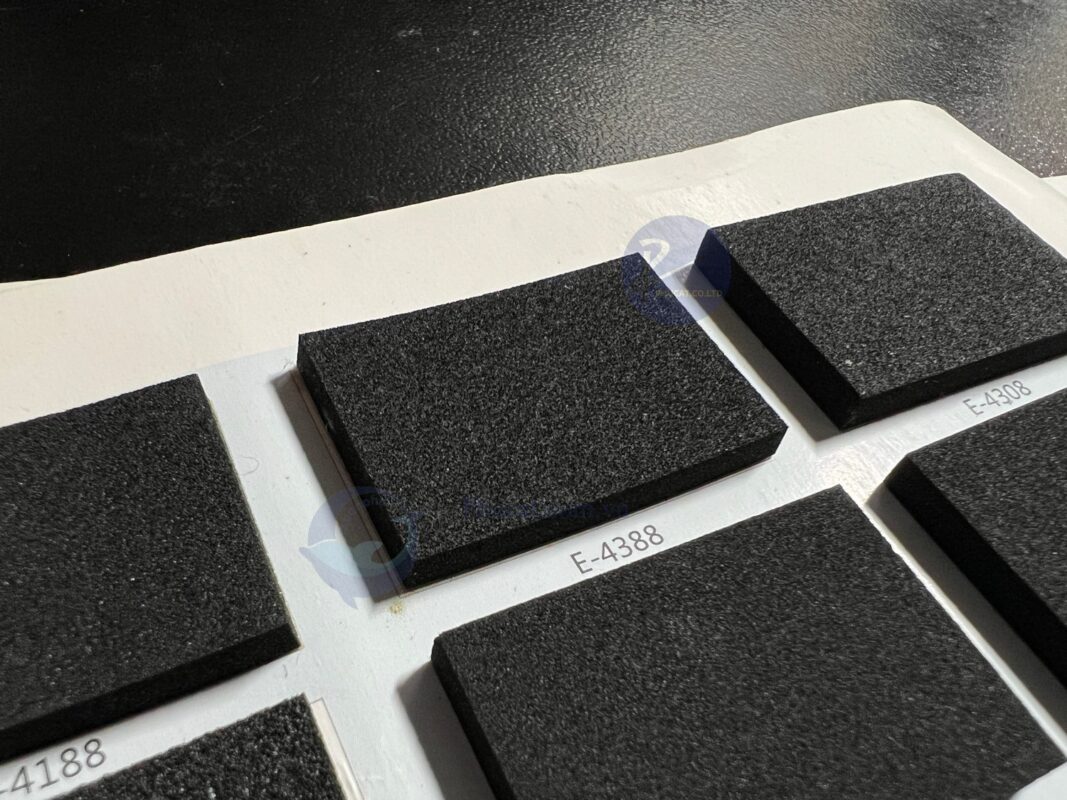

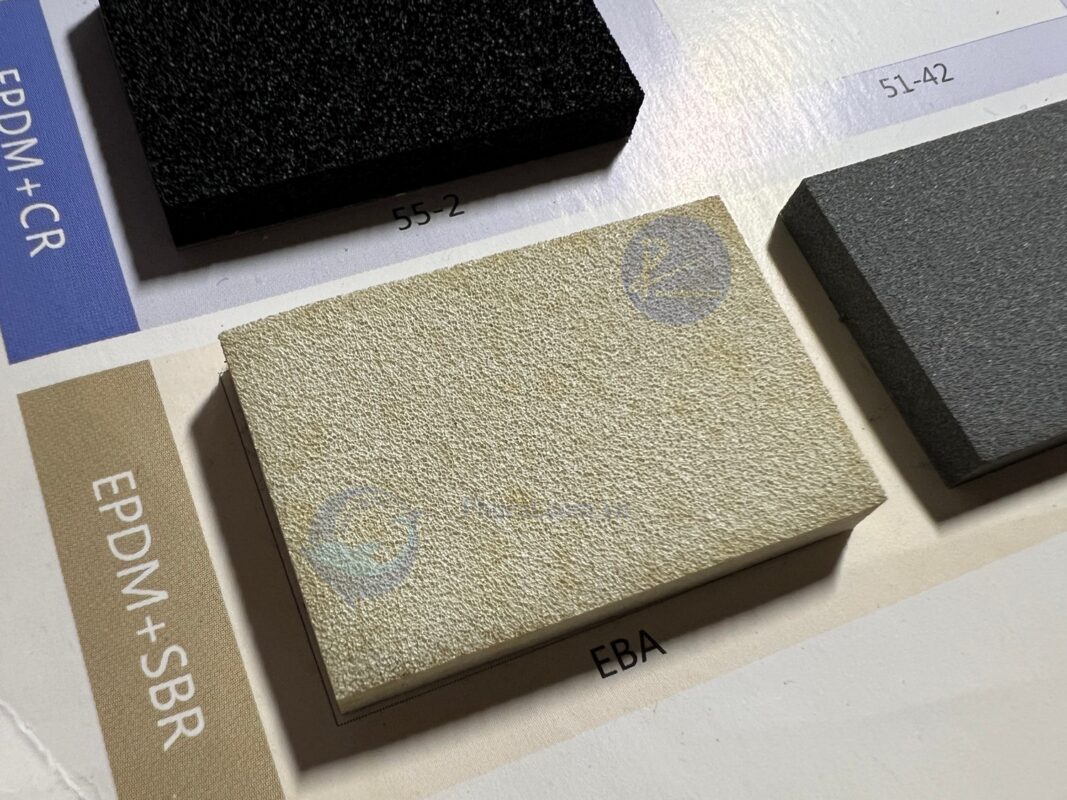

Xốp EPDM+SBR (Blend EPDM/Styrene-Butadiene)

Thành phần: Xốp EPDM+SBR là hỗn hợp của EPDM và cao su Styrene-Butadiene (SBR). Loại blend này không chứa halogen (thân thiện môi trường, đáp ứng RoHS) và được thiết kế để hưởng các tính chất vật lý ưu việt của EPDM đồng thời tận dụng giá rẻ của SBR. Tỷ lệ SBR thường chiếm đáng kể nhằm giảm giá, nhưng vẫn đủ EPDM để duy trì độ bền thời tiết. Sản phẩm EPDM/SBR foam thường có màu đen, dạng ô kín, với các cấp độ cứng khác nhau (VD: SEF-1 mềm, SEF-2 cứng hơn).

Đặc tính vật lý: Nhìn chung, xốp EPDM/SBR kế thừa nhiều đặc tính của EPDM: cấu trúc ô kín không thấm nước, cách nhiệt tốt, đàn hồi và hấp thụ va đập tốt tương tự EPDM foam. Nhờ EPDM, blend này vẫn chống chịu thời tiết, ozon và nhiệt độ tương đối cao – giúp dùng được ở môi trường ngoài trời (dù mức độ không xuất sắc bằng EPDM nguyên chất). Đồng thời, nhờ SBR, vật liệu có giá thành thấp hơn và đôi khi dễ gia công hơn. SBR cũng nổi tiếng về độ mềm dẻo ở nhiệt độ thấp, nên xốp EPDM/SBR có thể giữ tính linh hoạt khi trời lạnh tương đương hoặc tốt hơn EPDM thuần. Về cơ tính, SBR không tăng cường nhiều độ bền kéo xé, nhưng cho phép tạo foam tỷ trọng cao hơn để bù vào – thực tế một số xốp EPDM/SBR có mật độ cao hơn EPDM foam (nặng hơn) nên khá bền chắc, chịu mài mòn ổn. Nhiệt độ làm việc an toàn khoảng -40°C đến ~80°C (SBR chịu nhiệt kém hơn, hạn chế nhiệt độ cao của EPDM).

Ưu điểm: Điểm đáng giá nhất của xốp EPDM/SBR là chi phí thấp mà vẫn đáp ứng được nhiều yêu cầu kỹ thuật cơ bản. Vật liệu này rẻ hơn đáng kể so với EPDM hay CR foam, nhờ thành phần SBR giá rẻ. Dù rẻ, nó vẫn có tính chất gần giống EPDM ở nhiều mặt: chống nước và hóa chất nhẹ, kháng UV/ozon tương đối tốt, chịu nén và đàn hồi khá. Nói cách khác, EPDM/SBR kết hợp ưu điểm vật lý của EPDM với lợi thế kinh tế của SBR. Vật liệu này nhẹ và hấp thụ va đập ổn, dùng làm đệm chống rung giảm chấn hiệu quả. Nhờ EPDM, nó cũng không bị tác động thời tiết nhanh như SBR thuần, tức là có thể dùng ngoài trời hoặc nơi có ozone với độ bền chấp nhận được. Một số loại EPDM/SBR foam được bổ sung phụ gia chống cháy (như oxide kim loại) để đạt chuẩn FMVSS 302, do bản thân không có halogen. Tóm lại, ưu thế nổi bật của EPDM+SBR là hiệu năng đủ dùng trong khi giá rất thấp, thích hợp cho các ứng dụng số lượng lớn, đòi hỏi chi phí thấp.

Nhược điểm: Để đánh đổi lấy giá rẻ, xốp EPDM/SBR có một số hạn chế. So với EPDM thuần, vật liệu này kém bền hơn trong môi trường thời tiết khắc nghiệt lâu dài – thành phần SBR dễ bị lão hóa bởi UV và ozone hơn, có thể làm giảm tuổi thọ nếu sử dụng liên tục ngoài trời nhiều năm. Khả năng kháng nhiệt độ cao cũng giảm so với EPDM (SBR bắt đầu xuống cấp khi >80°C), nên không phù hợp cho ứng dụng nhiệt độ rất cao. Về độ bền cơ học, SBR không giúp cải thiện mà còn có thể làm giảm chút ít độ chịu kéo, xé rách so với EPDM (SBR foam thường mềm hơn và dễ rách hơn nếu không tăng mật độ). Vì vậy, xốp EPDM/SBR thường không bền bằng EPDM hay CR foam trong các điều kiện khắc nghiệt hoặc tải trọng cao. Ngoài ra, khác với blend có CR, hỗn hợp EPDM/SBR không có tính tự chậm cháy (phải phụ thuộc hoàn toàn vào phụ gia để đạt chuẩn cháy). Tóm lại, nhược điểm chính là hiệu năng trung bình (vừa đủ) và độ bền dài hạn thấp hơn so với cao su cao cấp, nhưng đổi lại giá thành rẻ.

Ứng dụng phổ biến: Xốp EPDM+SBR được sử dụng khi chi phí là yếu tố quan trọng mà vẫn cần tính năng gần giống EPDM. Nhiều ứng dụng làm kín và đệm lót thông thường chọn vật liệu này: ví dụ gioăng cao su xốp cho máy móc, thiết bị HVAC, đệm lót chống va trong tủ máy, gioăng cho thiết bị trong nhà, phòng máy không đòi hỏi tuổi thọ quá cao. Trong ô tô, xốp EPDM/SBR có thể dùng làm gioăng đệm nội thất, đệm ghế, hoặc các miếng đệm giảm chấn ở những vị trí ít tiếp xúc trực tiếp môi trường (để tối ưu chi phí trong khi EPDM thuần dành cho vị trí ngoài trời). Vật liệu này cũng thấy trong xây dựng (dải xốp chèn khe, đệm cửa) khi yêu cầu chống thấm, cách âm vừa phải với chi phí thấp. Ngoài ra, EPDM/SBR foam còn dùng làm mút đệm bao gói, băng dính xốp (vd: băng keo xốp cách nhiệt, cách âm giá rẻ) và các sản phẩm tiêu dùng giá rẻ cần độ êm và đàn hồi (thảm tập, đệm ghế…).

So sánh đặc tính cơ lý giữa EPDM, CR, EPDM+CR và EPDM+SBR

Khả năng chịu nhiệt:

Xốp EPDM có khả năng chịu nhiệt cao nhất (lên tới ~150°C tùy công thức lưu hóa), thích hợp cho môi trường nhiệt độ cao hoặc ngoài trời nắng nóng. Xốp CR chịu nhiệt độ trung bình (~110°C) – đủ cho đa số ứng dụng công nghiệp nhưng có giới hạn trong môi trường quá nóng. SBR chịu nhiệt kém nhất (~70°C) – do đó bọt EPDM+SBR cũng chỉ nên dùng đến khoảng nhiệt độ trung bình. Bọt EPDM+CR thường có ngưỡng chịu nhiệt gần với CR (do thành phần CR chiếm ưu thế về nhiệt), tức là thấp hơn EPDM nguyên chất.

Khả năng chịu lạnh

EPDM duy trì độ mềm dẻo tốt ở nhiệt độ rất thấp (tới khoảng -40°C hoặc thậm chí -50°C), trong khi CR bắt đầu mất đàn hồi ở khoảng -20°C. SBR tuy có thể xuống đến -40°C nhưng độ bền dẻo và chống nứt giảm mạnh khi nhiệt độ giảm sâu. Vì vậy, EPDM (hoặc hỗn hợp chứa nhiều EPDM) phù hợp hơn cho môi trường lạnh (vùng hàn đới, phòng lạnh), còn CR hay EPDM/CR có thể cứng đi nếu xuống dưới -20°C.

Kháng thời tiết, ozon và UV

Đây là thế mạnh vượt trội của EPDM – cao su EPDM có mạch polymer bão hòa, kháng lão hóa ozon, tia cực tím xuất sắc, vượt trội hơn hầu hết các cao su khác (bao gồm cả SBR và Neoprene). Cao su CR cũng có khả năng kháng thời tiết và ozon rất tốt (nhờ thành phần clo) nhưng chưa bằng EPDM. Còn SBR nếu không có phụ gia chống lão hóa thì rất dễ nứt gãy dưới tác động ozon, UV. Do đó, trong hỗn hợp EPDM+SBR, thành phần EPDM giúp cải thiện đáng kể độ bền thời tiết so với SBR thuần. Tương tự, hỗn hợp EPDM+CR có khả năng chống ozon, tia UV tốt nhờ EPDM, đủ dùng cho outdoor trung hạn nhưng nếu đòi hỏi phơi ngoài trời nhiều năm thì EPDM nguyên chất vẫn bền hơn.

Khả năng chống thấm nước và cách nhiệt:

Cả xốp EPDM và xốp CR đều có cấu trúc ô kín, giúp chống thấm nước hiệu quả và cách nhiệt tốt. EPDM foam thường được dùng làm bảo ôn ống lạnh, còn CR foam dùng làm cách nhiệt cho HVAC hoặc chống ẩm, cả hai đều hạn chế hấp thụ hơi nước. SBR foam khi ở dạng ô kín cũng chống thấm, nhưng nếu ở dạng ô mở thì có thể hút ẩm nhẹ. Về cách nhiệt, hệ số dẫn nhiệt của các bọt cao su này đều thấp, nên chúng đều đóng vai trò vật liệu đệm cách nhiệt tốt cho cả nhiệt độ nóng và lạnh.

Kháng dầu và hóa chất:

Đây là điểm khác biệt quan trọng. Xốp CR (Neoprene) chịu được dầu khoáng, mỡ và nhiên liệu tốt, phù hợp môi trường xăng dầu. Xốp EPDM thì kém bền trong dầu mỡ – tiếp xúc lâu với dầu sẽ làm cao su EPDM trương nở, hư hỏng, bù lại EPDM chịu được axit, kiềm loãng, glycol và hơi nước nóng tốt hơn CR. Cao su SBR cũng rất kém trong dầu, dung môi hydrocacbon (dễ bị phân hủy, trương nở), do đó hỗn hợp EPDM/SBR không cải thiện nhiều về kháng dầu – vẫn không nên dùng cho môi trường dầu mỡ. Riêng bọt EPDM+CR có tính kháng dầu trung bình: tốt hơn EPDM nhưng không bằng CR nguyên chất (vì hàm lượng CR giảm). Nếu ứng dụng đòi hỏi chống dầu cao, nên dùng CR hoặc CR pha ít EPDM; còn nếu ưu tiên kháng hóa chất (axit, kiềm) và thời tiết, EPDM hoặc EPDM pha nhẹ CR sẽ phù hợp hơn.

Độ đàn hồi và độ bền cơ học:

Cả EPDM và CR đều là cao su đàn hồi, do đó các bọt xốp của chúng có tính đàn hồi rất tốt. Xốp EPDM nổi bật về khả năng nén và phục hồi nhiều lần mà không biến dạng vĩnh viễn, còn xốp CR thì có độ dai và chống rách cao, chịu uốn xoắn liên tục mà không đứt. Về chịu mài mòn, EPDM và CR đều tốt, trong đó CR nhỉnh hơn một chút về chống mài mòn và xé rách. Cao su SBR nếu có gia cường bằng chất độn (carbon black) thì chịu mài mòn khá tốt (thậm chí tốt hơn cao su tự nhiên) nhưng độ bền kéo đứt thấp nếu không được gia cường đầy đủ. Do đó, bọt SBR thường mềm hơn và kém bền cơ học hơn so với bọt EPDM/CR. Hỗn hợp EPDM/SBR có độ bền cơ học ở mức trung bình, đủ cho làm đệm và gioăng thông thường. Hỗn hợp EPDM/CR thì bền hơn EPDM/SBR, vì CR đóng góp tăng độ bền kéo và độ dai (thực tế, tăng tỷ lệ CR trong blend EPDM/CR sẽ tăng độ bền kéo, xé và độ cứng, nhưng giảm độ giãn dài và độ đàn hồi một chút).

Đặc tính chống cháy:

Cao su CR có nguyên tố clo nên kháng cháy tự nhiên, khó bắt lửa và có thể tự tắt khi cháy nhỏ. EPDM là cao su không halogen nên không tự chống cháy nếu không bổ sung chất phụ gia, tuy nhiên nhiều loại xốp EPDM hiện nay đã được bổ sung phụ gia để đáp ứng chuẩn cháy UL94 hoặc FMVSS 302 (an toàn sử dụng trong ô tô). SBR cũng không có tính chống cháy trừ khi thêm phụ gia. Vì vậy, các loại bọt hỗn hợp EPDM/CR thường dễ đạt tính chống cháy (nhờ thành phần CR), còn bọt EPDM/SBR muốn chống cháy thì nhà sản xuất sẽ thêm chất chống cháy để đạt tiêu chuẩn (ví dụ sản phẩm EPDM/SBR của Nam Liong đạt FMVSS 302). Trong trường hợp yêu cầu vật liệu chống cháy cao (như gioăng trong khoang động cơ, thiết bị điện), Neoprene (CR) hoặc EPDM pha CR sẽ là lựa chọn an toàn hơn EPDM thuần hoặc EPDM/SBR.

Lựa chọn loại xốp phù hợp cho nhu cầu

Mỗi loại xốp cao su – EPDM, CR, EPDM+CR hay EPDM+SBR – đều có ưu điểm và hạn chế riêng, do đó việc lựa chọn phụ thuộc vào nhu cầu cụ thể:

Nếu bạn cần vật liệu đệm chịu thời tiết, ozon, UV lâu dài ngoài trời

(ví dụ: gioăng cửa ngoài trời, tấm lót mái, đệm chống rung ngoài trời): Xốp EPDM là lựa chọn tối ưu nhờ khả năng kháng lão hóa cực tốt và chịu nhiệt cao. EPDM cũng phù hợp cho ứng dụng chịu nhiệt độ cao (đệm lò hơi, gioăng trong môi trường nóng) và môi trường hóa chất nhẹ (gioăng bể axit/kiềm loãng). Tuy nhiên, EPDM không nên dùng trong môi trường dầu mỡ – cần tránh sử dụng làm gioăng cho động cơ, máy nén dầu, v.v.

Nếu ứng dụng liên quan đến dầu, mỡ hoặc yêu cầu chống cháy

(như: gioăng trong động cơ ô tô, phớt bơm xăng dầu, đệm kín trong tủ điện chống cháy): Xốp CR (Neoprene) sẽ phù hợp nhờ tính kháng dầu và tự chống cháy của nó. CR cũng hoạt động tốt dưới nắng mưa vừa phải, nên dùng được ngoài trời trung hạn. Tuy nhiên, CR hoạt động kém ở lạnh sâu (dưới -20°C) và chi phí thường cao hơn EPDM và SBR.

Nếu cần một giải pháp cân bằng hoặc đa năng:

Xem xét các loại bọt hỗn hợp:

Xốp EPDM+CR: kết hợp khả năng chống ozon của EPDM với khả năng chịu dầu của CR. Thích hợp cho môi trường tác động đa yếu tố như nhiệt, dầu và thời tiết (VD: gioăng nắp capô ô tô).

Xốp EPDM+SBR: phù hợp khi giá thành là mối quan tâm hàng đầu và điều kiện làm việc không quá khắc nghiệt. Dùng tốt cho các ứng dụng trong nhà, như đệm tủ, gioăng cửa phòng, thảm tập,… Tuy nhiên, không nên dùng ngoài trời lâu hoặc gần nguồn nhiệt cao vì dễ xuống cấp – khi đó nên cân nhắc chuyển sang EPDM thuần hoặc EPDM/CR.

xốp EPDM và xốp CR đều là vật liệu đệm cách nhiệt và làm kín quan trọng, mỗi loại mạnh về một mặt: EPDM vượt trội về chống thời tiết, CR nổi trội về chống dầu và chống cháy. Các giải pháp mix như EPDM+CR, EPDM+SBR giúp mở rộng lựa chọn linh hoạt hơn về tính năng và chi phí. Khi lựa chọn, hãy căn cứ vào môi trường làm việc (nhiệt độ, thời tiết, tiếp xúc hóa chất) và yêu cầu kinh tế để chọn loại bọt cao su phù hợp nhất. Việc hiểu rõ sự khác biệt cơ lý giữa các loại xốp này sẽ giúp bạn đưa ra quyết định đúng đắn, đảm bảo độ bền và hiệu quả cho ứng dụng của mình.